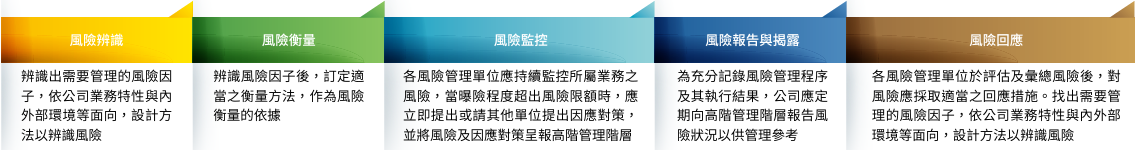

國際中橡為避免因作業、活動或服務及設施等危害,使廠內人員之安全與健康或公司財務造成損失,藉由持續性地進行安全衛生危害鑑別、風險與機會評估,採取適當預防措施、執行必要之控制方法並消除危害,將風險控制在可接受的程度,提升職安衛績效。風險管理流程包括風險辨識、風險衡量、風險監控、風險報告與揭露、風險之回應,此一風險管理流程遵循 ISO / CNS 45001:2018 管理系統規格及指導綱要辦理,且透過定期內外部查驗稽核確保流程之執行品質(包含執行人員之能力)。

國際中橡透過「危害鑑別及風險與機會評估作業」,辦理內容包括風險管理政策、風險管理組織、風險管理流程、風險管理類別與機制等項目,據以有效控制業務活動所產生的風險。為避免國際中橡因作業、活動或服務及設施等危害到人員的安全衛生,使廠內人員之安全與健康或公司財務造成損失,並且早期行動解決職安衛績效的改善機會。

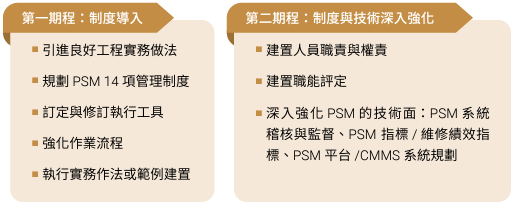

風險管理流程圖示

國際中橡按 ISO 45001 標準訂定「安全衛生危害鑑別暨風險評估程序書」,積極辨識、評估各項作業或服務所涉及之危害因子。評估人員皆有參加風險評估訓練課程,確保評估人員之能力及認知,其評估方式可由廠內同仁(含承攬商)或外部單位之利害相關者,向其單位主管提出,並經由執行小組彙整檢討評估追蹤相關改善方案,此外藉由內外部溝通程序的建立讓員工參與事件調查和危害風險評估及控制方法之決定,俾使相關全體員工、承攬商、供應商及利害相關者等均能適時瞭解公司的職安衛與環境政策及管理系統各項要求運作的現況。我們依據安全衛生管理系統訂定例行性和非例行性職業危害辨識與風險評估的流程,鑑別出各營運廠區之潛在危險及安全衛生風險,並透過分級管控釐清管理策略。

大中華地區林園先進廠將風險由大到小分成 1 到 5 級,1 級風險為最重大且不允許發生之情事,需嚴加管控。經風險評估後所決定之控制方法有 (a) 消除、 (b) 取代、(c) 工程控制和工作重組、 (d) 使用管理控制包括訓練/標誌/警告/管理控制及 (e) 個人防護器具,依評估採取控制方法則依 (a) 至 (e) 之優先順序進行考量,並決定最佳之控制方法,將風險降低至可接受之程度。

中國地區則將風險以顏色區分3 個等級,每年由公司主要負責人組織領導小組成員按照各自職責對生產系統、設備設施、作業場所等部位和環節,進行一次全面、系統的安全風險辨識評估,對可能存在的重大危險源,與外聘相關專家進行評估論證。針對日常風險評估,由安全風險管控領導小組根據綜合檢查及日常檢查中發現的安全生產問題,對因環境變化、生產製程變化等出現的新的風險點進行辨識,並由安環單位補充修改風險點清單。員工若發現有危險之虞的工作,可依據《勞動合同法》第三十二條、內規《三違行為管理制度》,拒絕相關冒險作業,並不視為違反勞動合同,同時鼓勵員工針對違規情形舉報並給予員工獎勵。

印度地區亦針對所有例行性及非例行性運作進行風險評估及危害辨識,並據此實行控制措施,以降低或消除風險,其中 CCET 廠將事件分為輕微、中等、重大及天然災害四種等級,各等級事件發生皆有相應處理機制。廠區亦定期進行內外部稽核,並確保人員依據流程或SOP 實行風險評估及危害辨識,以確保上述流程沒有缺失。若工作項目有危險,工作者亦有權可以拒絕或中斷該工作,以確保工作者的安全。

美國地區針對工作場所危害評估,並制定工作安全分析 (JSA, Job Safety Analysis) 作為事件預防指導,由職安單位全面負責制定及維護,至少每三年審查一次並根據需要進行更新,並明定員工或承攬商可行使停止工作權 (SWA, Stop Work Authority),並立即報告不安全情況。

有關承攬商之風險管理,國際中橡期望能與承攬商互相協助,共同努力,注重品質與期程,要求外部承攬人員簽定協議,確保對方瞭解並配合公司的風險告知其執行內容,主要針對勞工健康、衛生安全、環境及道德規範要求、勞工人權等面向,以預防和減緩和公司營運相關的重大職業安全衛生負面衝擊。如此可確保優良之原物料供應商能供應質優穩定的原物料,工程承攬商則能提供專業施工或彌補工廠施工人力之不足。

PSM 製程安全管理

為了降低國際中橡對於安全及環境的衝擊,有效減低製程的災害,大中華地區林園先進廠導入建置製程安全管理 (Process Safety Management, PSM),2024 年已經完成相關制度建立、作業程序書與教育訓練,包含:安全關鍵設備SCE 判定、標準作業、腐蝕環路確認、MI 程序文件討論、製程安全資訊訓練、關鍵設備保養規劃 MI-(非破壞(NDT)) 檢測作業辦法、超音波檢測作業程序書、射線檢測作業程序書、液滲檢查作業程序書、分散式控制系統維護、電氣室設備保養工作、控制閥檢修工作指導書、變壓器檢修工作指導書,並將於 PSM 製程安全管理架構上執行業務及追蹤機制。

各營運據點風險項目及因應措施重點項目如下:

| 風險項目 | 說明 | 因應措施 |

|---|---|---|

| 油料洩漏 | 管線機表脫落,造成油料洩漏,致使火災爆炸風險。 | 確表定時檢修,確保穩固性與功能正常。 |

| 缺氧中毒 | 人員於作業場所吸入有害氣體導致受傷或死亡。 進入侷限空間進行缺氧作業造成空氣或死亡。 |

作業環境設置一氧化碳偵測系統,進行環境監測,提供並要求配戴個人防護具。 |

| 墜落 | 高處作業未妥置適當護欄,有作業人員墜落之風險。 | 依照相關設施規定設置適當護欄,並要求人員配戴適當防護具。 |

| 物料倒塌 | 儲放物料之倉庫貨架未有相關強度結構計算書。 | 請結構技師計算,並依其結構計畫書設置相關貨架。 |

| 機械操作事故 如被捲夾 |

動力設備未設置適當防護,有被捲及被夾之風險。 | 動力設備裝設適當護欄、光柵、雙手操作、連鎖監督等相關防護措施。 |

| 鍋爐操作 | 鍋爐操作異常、管線破裂、未符合操作資格。 | 制定鍋爐操作安全操作規程、設置可燃氣體洩漏檢測警報裝置及影像監控系統、操作人員須持證才能操作。 |

| 觸電 | 操作電子設備時有觸電、閃燄、起火或爆炸風險。 | 配電房設專人負責管理,定期檢查。 |

| 高溫作業 | 若進行高溫作業時可燃性材料放置在該區域,則有火災風險。 | 進行高溫作業前,移除所有在該區域之可燃性材料,並放置滅火器材。 |

為了保護員工健康及預防工安事故發生,國際中橡各營運廠區皆遵守法規制定化學品管理準則,降低危害性化學品帶來的職安風險。

大中華地區林園先進廠依據《職業安全衛生法》第十條及《危害性化學品標示及通識規則》第十七條規定,由安環室負責訂定「危害通識計畫書」並適時更新。中國廠區皆遵守《中華人民共和國固體廢物污染環境防治法》之規範,針對油品、化學品使用中的污染進行控制與管理,依法規於各廠皆訂有《化學品管理辦法》,目的在於確保工作場所能符合該職業安全之要求,藉此加強全體員工對危害性化學品潛在危害之認識,預防危害之發生,廠內皆內建有固定式報警器及可攜式報警器,監測廠內有毒氣體狀態,隨時報警以保障人身安全。此外,我們定期針對勞工作業環境進行第三方監測,分別針對化學性、物理性因子作業環境進行監測。

印度地區依當地法規標示化學品名稱,並提供英語及當地語言版本之物質安全資料表,以確保化學品的安全處置及員工安全,並依照印度 1948 年《工廠法》管理危害物質,內部訂有工作指引,並提供對於員工及承攬商的相關訓練。美國地區依據 OSHA 程序制定《化學品安全計畫Chemical Hygiene Plan》、《化學品洩漏預防、控制和對策計劃 (SPCC, SPILL PREVENTION, CONTROL, AND COUNTERMEASURE PLAN) 》。

各生產據點對於化學品皆依下列重點管理:

| 管理項目 | 實施內容 |

|---|---|

| 危害性化學品清單管理 |

|

| 安全資料表(Safety Data Sheet)管理 |

|

| 危害性化學品標示 |

|

| 優先管理化學品管理 |

|

| 先驅化學品管理 |

|

| 工廠危險物管理 |

|

| 危害性化學品評估及分級管理 |

|

| 危害通識教育訓練 |

|

| 工廠及營化化學品櫃關及數量配置資訊管理 |

|

各營運據點制定化學品管理相關辦法重點管理項目如下:

| 管理項目 | 實施內容 |

|---|---|

| 購買管理 |

|

| 使用管理 |

|

| 儲存安全 |

|

| 易燃易爆化學品設備的安全控制 |

|